Selva Marine : del metal a los fuerabordas

Selva Marine : del metal a los fuerabordas

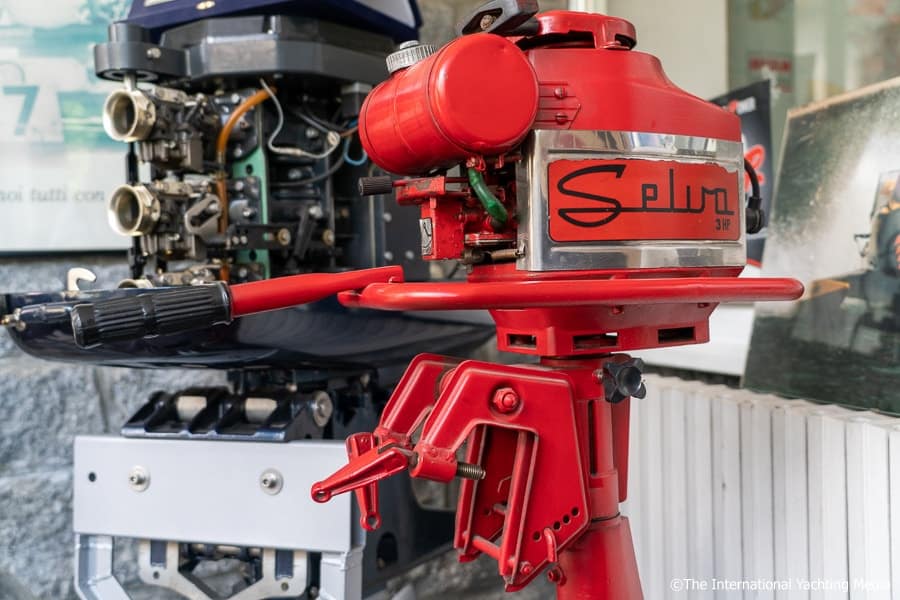

“Sólo hay dos empresas en Italia capaces de pasar de un bloque de aluminio a un motor completo. Uno es Ferrari, el otro es Selva Marine”.

Con esta afirmación comienza nuestro viaje al interior de la fábrica de Selva Marine en Tirano. Y las palabras de Carlo Selva, miembro de la cuarta generación de la familia Selva, son definitivamente contundentes.

Sobre todo si tenemos en cuenta que Selva Marine opera en un sector, el de los motores, cada vez más controlado por grandes multinacionales japonesas y americanas. Es difícil competir con estos gigantes, pero Selva, gracias a su capacidad de producción y a su alto nivel de calidad, ha hecho mucho más.

La empresa,

de hecho, además de fabricar su propia línea de fuerabordas, también produce piezas de precisión para algunas grandes marcas.

Es una clara demostración de cómo las eficientes realidades del Made in Italy pueden destacar y competir “en igualdad de condiciones” en el mercado mundial.

Volviendo a las palabras de Carlo Selva y a su comparación, podemos decir que, a diferencia de Ferrari que nunca hemos visitado, podemos certificar Selva con gran placer.

Aquí, de hecho, como en un episodio de How it’s made, vimos con nuestros propios ojos cómo un bloque de aluminio puede convertirse en un motor fueraborda.

¿Cómo nace un motor fueraborda?

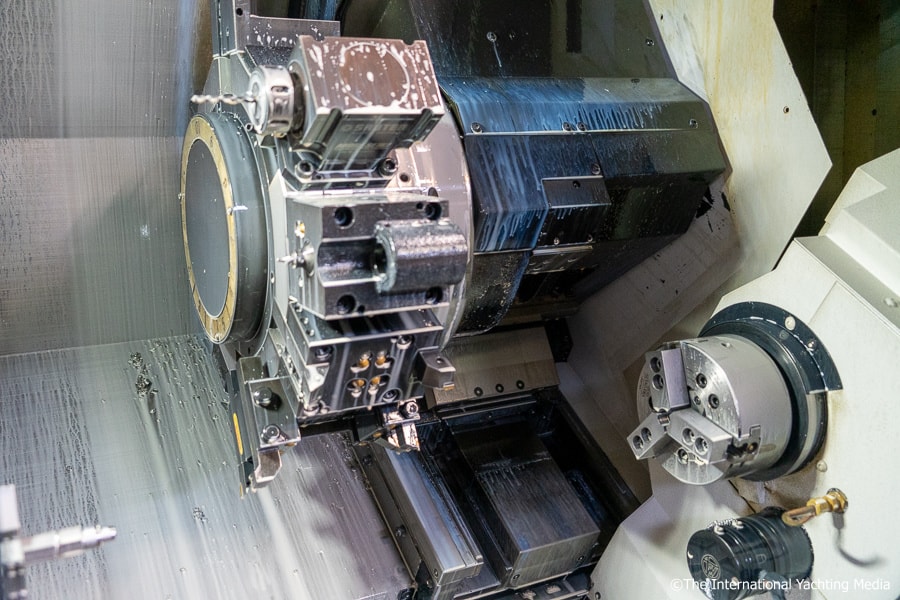

Algunas piezas tienen formas complejas y requieren un mecanizado de precisión. Por estas razones, se procesan directamente en el taller mecánico, donde algunas máquinas de torneado de diferentes tamaños trabajan a toda velocidad. Algunos de ellos son tecnológicos y pueden funcionar incluso en un eje transversal pero, por supuesto, requieren una cuidadosa programación digital.

Una vez que la forma

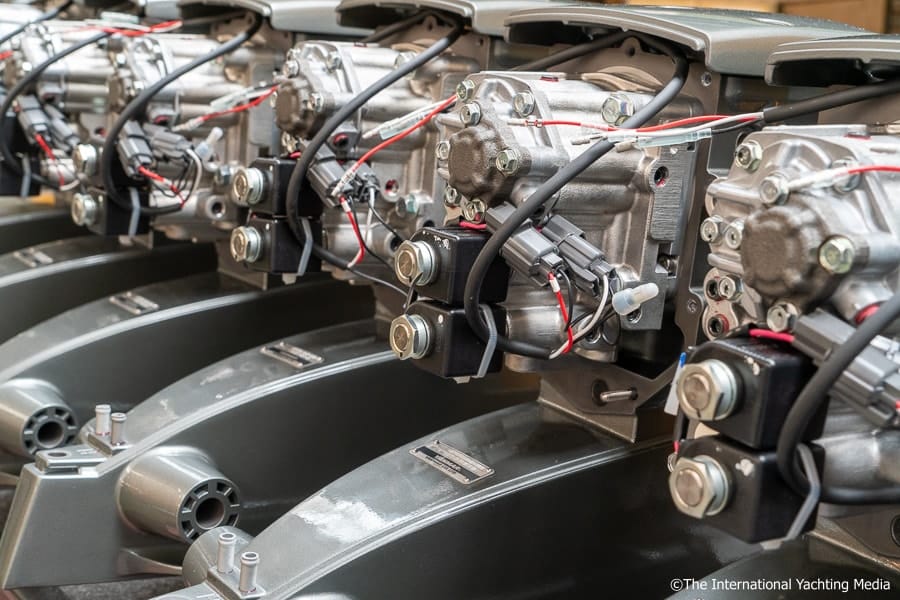

En este punto, las piezas se envían al departamento de montaje.

Este último está situado en el vano de la fábrica. Aquí, primero se prueban las piezas y luego se ensamblan según sea necesario.

Un aspecto que nos impresionó fue que el departamento está rodeado de cientos de plantillas de diferentes formas y tamaños. Acumuladas a lo largo de décadas de actividad, estas plantillas se utilizan para facilitar la transformación de los productos y son una fuente de precios para la empresa, ya que son de fabricación propia.

Además, la empresa

está equipada con un departamento de templado donde los productos se hacen más resistentes mecánicamente.

Por último, en la sala de pruebas, se prueban los motores para analizar su potencia y sus emisiones contaminantes. Se trata de un paso muy importante a efectos de certificación. La sala alberga una serie de depósitos donde se colocan los motores como si estuvieran en el agua. La sala también se utiliza como laboratorio para probar el desarrollo de productos innovadores. Lo que se desarrolla en su interior suele ser secreto, no podemos revelar lo que vimos, pero sí podemos decir que las nuevas ideas parecen haber encontrado aquí su hábitat natural.

Carlo nos cuenta con una sonrisa que ha perdido la cuenta de cuántos son; cada marca y cada país requieren uno específico. Esto se traduce en un compromiso importante y exigente que, por supuesto, es también la mejor garantía de lo alto que es el nivel de calidad expresado por esta empresa italiana.

el nivel de calidad expresado por esta empresa italiana.

Historia de Selva Marine

El auge económico del

En la posguerra, la empresa fabricó, en su factoría de Sesto San Giovanni, piezas mecánicas para algunos fabricantes históricos de automóviles italianos. En la misma época, el famoso piloto de lanchas motoras Ezio Selva navegaba con un fueraborda fabricado en la factoría de su familia.

En 1959, el fundador de la empresa, Lorenzo Selva, tuvo algunos problemas con algunos de sus clientes tradicionales del sector del automóvil y decidió cambiar de negocio. Así pues, trasladó la producción a Tirano, donde los motores marinos se convirtieron en la actividad principal de la empresa junto con la venta de yates a motor y lanchas semirrígidas.

Hoy, después de más de 50 años de historia, Selva Marine sigue siendo dirigida por la familia Selva y es una empresa internacional capaz de crear un fueraborda desde cero a través de un ciclo de producción completamente interno.

Selva Marine

Viale dell’industria 13 – 23037 Tirano (SONDRIO)