Los sopladores para barcos, también conocidos como ventiladores o ventiladores, son un componente esencial para cualquier embarcación. Estos dispositivos son especialmente importantes para la sala de máquinas, ya que no sólo proporcionan el aire necesario para la combustión en los motores de combustión interna, sino que también permiten la circulación del aire para mantener una temperatura adecuada dentro del espacio. Además, se suelen utilizar para la extracción de aire en otras zonas cerradas de a bordo, como cocinas y baños.

Existe una amplia gama de ventiladores y sopladores para barcos, según el tamaño del casco y las necesidades de los astilleros y los propietarios de barcos. Por tanto, es importante saber elegir el soplador adecuado y conocer sus características más importantes. Pedimos consejo a Andrea Corradi, propietario de CEM, empresa italiana líder mundial en la fabricación de ventiladores y sopladores para barcos.

Tipos de ventiladores y sopladores para barcos

Los ventiladores para barcos se dividen principalmente en dos tipos: ventiladores centrífugos y ventiladores axiales. Estos dos tipos tienen características de construcción y rendimiento completamente diferentes. Los modelos CEM están disponibles tanto en versión de corriente continua (CC) como de corriente alterna (CA) y se fabrican con materiales especialmente adecuados para entornos marinos, como el acero al carbono pintado y el acero inoxidable.

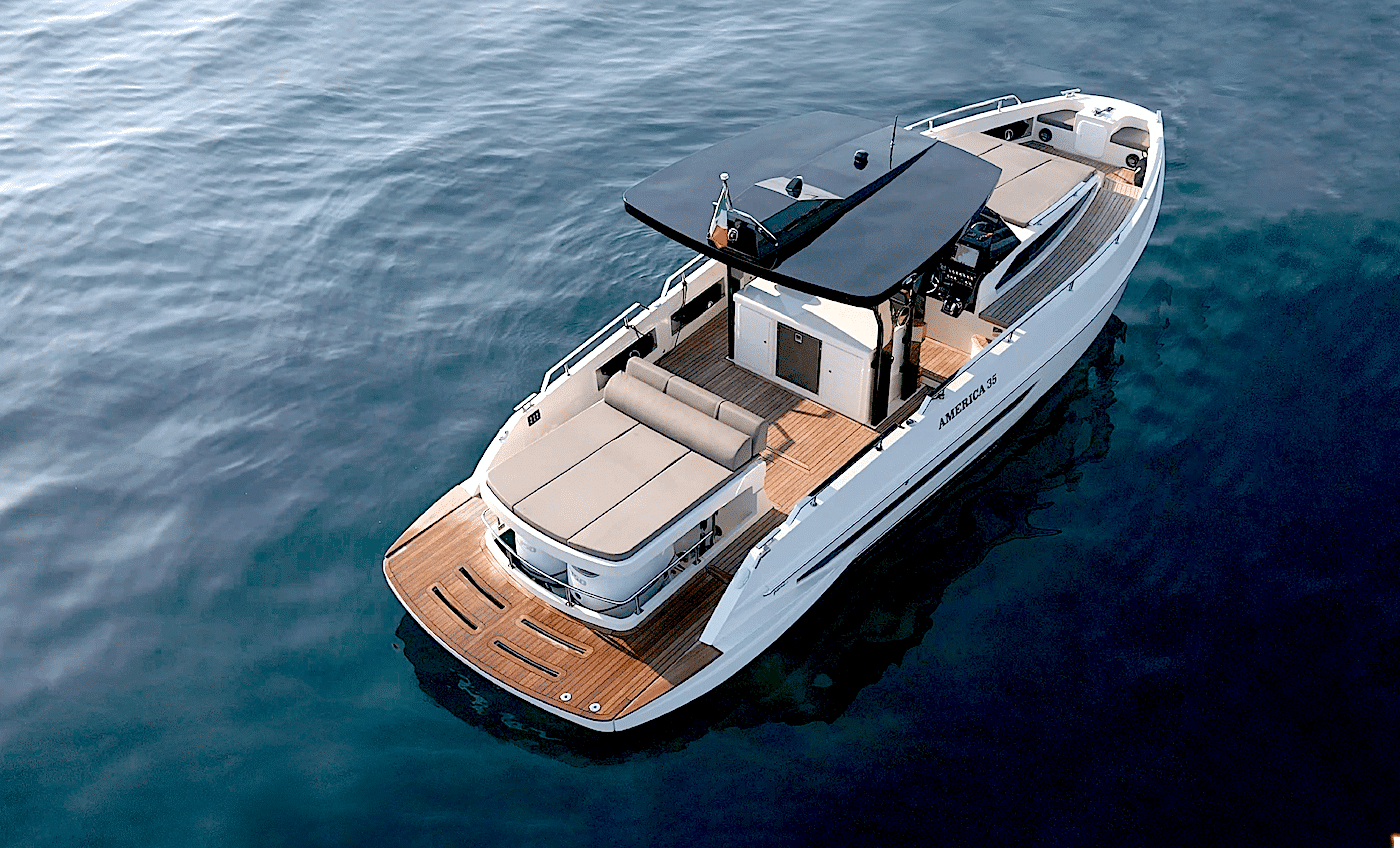

- Los ventiladores centrífugos se suelen utilizar en embarcaciones pequeñas y medianas, normalmente de hasta 50 pies.

- Los ventiladores axiales se utilizan generalmente en barcos de más de 50 pies y se aplican mucho en superyates.

Cómo elegir el mejor modelo

Llegados a este punto, el cálculo para seleccionar el modelo más adecuado de ventilador o soplador de barco se vuelve complejo. Lo explica el director general de CEM: “El volumen de la sala de máquinas debe estar relacionado con la disipación térmica necesaria, que se deriva de la cantidad de calor producida por la sala de máquinas. A partir de estos dos factores, se calcula un valor determinado con respecto a la temperatura exterior, con una variable que oscila entre 5 °C y 10 °C, y se utiliza para identificar el modelo de soplador de barco más adecuado para un casco determinado”. En la práctica: dado un determinado tamaño de la sala de máquinas en metros cúbicos, y con el objetivo de garantizar un estándar mínimo de al menos treinta intercambios de aire por hora y una temperatura interior que no supere los 35 °C, se deben calcular los kilovatios térmicos totales producidos por los componentes dentro de la sala de máquinas.

Dado que la mayor parte del aire introducido en la sala de máquinas es necesario para la combustión y la extracción del exceso de calor, el cálculo para una ventilación adecuada de la sala de máquinas debe tener en cuenta los requisitos de circulación y combustión del aire entrante. Por otro lado, la cantidad de aire de extracción debe ser suficiente para disipar los kilovatios térmicos producidos.

“Obviamente, en general es mejor asegurar un poco más de aire que menos, para no forzar los motores -señala Corradi-. En cualquier caso, en CEM siempre ayudamos a los astilleros a seleccionar el producto que mejor se adapte a sus necesidades, guiándoles en cada paso del proceso de diseño para conseguir el dimensionamiento correcto de la ventilación. Éste es un aspecto muy importante de nuestro trabajo que a menudo marca la diferencia, ya que no todos nuestros competidores pueden ofrecer este servicio de ingeniería, que requiere unos conocimientos específicos y una gran experiencia sobre el terreno. Por eso nuestro apoyo y colaboración son muy apreciados por los departamentos técnicos de los astilleros de todo el mundo”.

Mantenimiento y precauciones

En cuanto al mantenimiento de las sopladoras de barcos, Corradi subraya que “nuestros productos se diseñan, calibran, prueban y certifican internamente, por lo que apenas requieren mantenimiento. El único mantenimiento que siempre recomendamos se refiere a los ventiladores equipados con motores de corriente continua (CC), que consiste en comprobar el desgaste de las escobillas”. Para los que no estén familiarizados, las escobillas son los componentes de un motor de corriente continua que transmiten la corriente de la red de a bordo al rotor del motor.

Las soplantes CEM tienen una garantía de dos años, y para los ventiladores axiales, la empresa ofrece la certificación de homologación RINA para el sector naval, que pronto estará disponible también para los ventiladores centrífugos. Además, CEM fabrica ventiladores certificados según las normas ISO 8846 (Protección contra ignición) y a prueba de explosiones, adecuados para su uso en entornos con riesgo de explosión (como compartimentos de baterías, licitaciones, etc.).