Eliche Radice: é assim que nasce um produto de qualidade.

Se perguntássemos a mil pessoas quem é o maior especialista em hélices marítimas, receberíamos sempre a mesma resposta: Luca Radice. Por isso, quem melhor do que ele para nos contar em pormenor como são criados e quais são as fases de produção destes produtos tão importantes?

A criação de uma hélice é um processo multidisciplinar que envolve design, engenharia, simulações, testes e produção para garantir que a hélice cumpre os requisitos de impulso e eficiência da sua aplicação específica. Um produto que, mesmo debaixo de água, é um dos elementos mais importantes para todos os barcos, desde simples tenders a superiates.

A forma da pá, a rotação, o impulso, o ângulo de incidência são apenas algumas das características que distinguem as hélices e o seu design. ” A produção das hélices Radice começa com a escolha do material, que deve ser de excelente origem”, afirma Luca Radice.

Para as peças fundidas em bronze (bronze-manganês e bronze-alumínio), a Eliche Radice produz e utiliza exclusivamente as suas próprias ligas com nomes registados (Otman e Mibral) e aprovadas pelos vários registos de navios. No caso dos aços, são utilizados diferentes materiais consoante o produto, mas todos eles provêm exclusivamente de fornecedores certificados e aprovados pelo Sistema de Qualidade interno.

Além disso, Eliche RADICE efectua um controlo laboratorial contínuo antes de cada fundição para garantir a ausência de impurezas. Este processo é realizado através de um espetrómetro que analisa a pureza do material e indica se a fundição pode prosseguir.

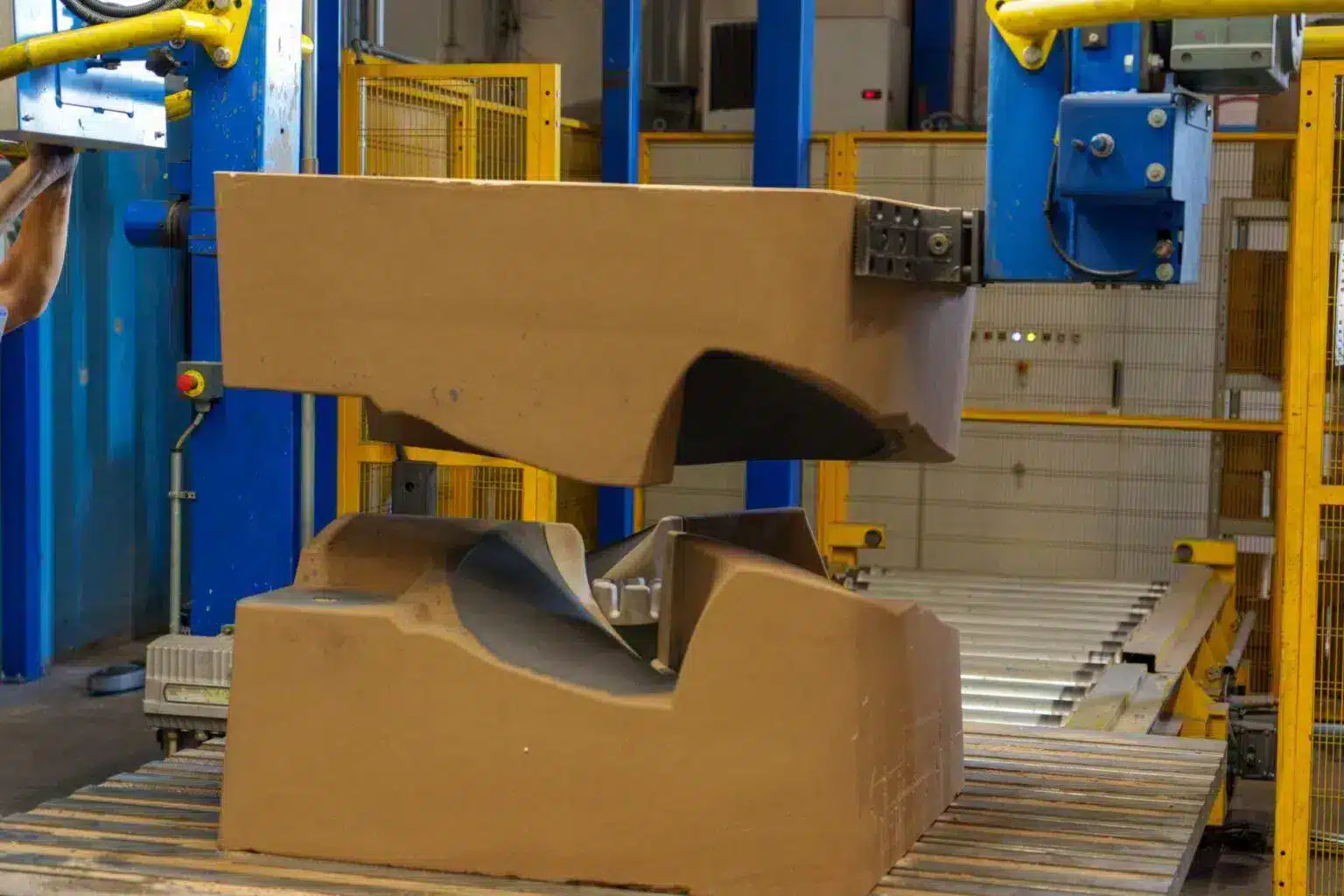

O metal fundido, através de uma ponte rolante, é transferido para a linha de fundição. Aqui, através da utilização de filtros que removem quaisquer vestígios de impurezas devidas ao calor, o metal é fundido em moldes de areia e resina. Uma vez concluído este processo, todas as hélices são transferidas para a sala de arrefecimento, onde permanecem durante um dia inteiro.

Depois de aguardar o arrefecimento das hélices, estas são passadas por um destacador que, por vibração, as separa do molde, e a areia volta a entrar no molde depois de ter sido recirculada através de um processo de limpeza e controlo.

Para este processo, a Eliche Radice recolhe amostras da areia utilizada para a fundição e analisa-as novamente em laboratório. Através de um pequeno forno, a resina é evaporada para controlar o peso específico da areia e para garantir a introdução de elementos sem impurezas no ciclo de produção.

O controlo é efectuado duas vezes por semana, precisamente para ter um feedback imediato do que está a ser produzido e, no caso de uma análise negativa, o lote de produção de hélices é descartado.

Depois de ter sido limpa e controlada, a hélice é então terminada e transmitida ao departamento, que efectua um novo controlo e um novo teste para certificar a sua qualidade final.

Graças à rastreabilidade do produto, que é efectuada através de um código de barras, as hélices Radice são classificadas, de modo a que o ensaio mecânico e a data de produção possam ser facilmente rastreados.

O desejo da ELICHE RADICE de inovar continuamente e de oferecer produtos da mais alta qualidade, determina um investimento contínuo em tecnologias e novas máquinas; o próprio Luca Radice diz-nos que “Há 7 anos, com o advento da nova fundição e o pedido do mercado para reduzir ainda mais as tolerâncias, foram feitos investimentos de alguns milhões de euros em maquinaria; num ano, comprámos 14 máquinas de controlo numérico para fabricar hélices da classe S, o único sistema capaz de as fabricar”.

“Renovação e melhoria contínua” é o lema que mais identifica a empresa; com uma área atual de 20.000 metros quadrados, pretende aumentar a unidade de produção em mais 6.500 metros quadrados.

É evidente que a ELICHE RADICE não é “apenas” hélices, mas fornece todos os sistemas e componentes para a propulsão naval em embarcações de recreio, militares e de trabalho.

As linhas de eixo, casquilhos, lemes, suportes, flanges, carcaças, são inteiramente concebidos e fabricados internamente e, graças a testes contínuos, o cliente tem a certeza de dispor de fornecimentos de excelente acabamento e garantia. Na feira GIFA de Dusseldorf, dedicada à indústria mecânica, a FONDERIA ELICHE RADICE será apresentada como uma das fundições tecnologicamente mais avançadas da Europa.

A Eliche Radice estará presente no Cannes Yachting Festival de 12 a 17 de setembro no

PAN 324.